امروزه پروژه های صنعتی نیازمند ترقی روزافزون می باشند و در این ارتباط استفاده از تکنولوژی و تجهیزات پیشرفته را خواستار می باشند، بنابراین شرکت ایمن پیشگامان بارز به منظور بهبود سرویس های خدماتی خود به صنایع تلاش نموده است تا همگام با علم و دانش روز دنیا و بهره مندی از کارشناسان مجرب و دارای صلاحیت و همچنین با استفاده از تجهیزات و آزمایشگاه های پیشرفته در زمینه بازرسی جوش و تست غیر مخرب NDT این امر مهم آنان را یاری رساند.

ایمن پیشگامان بارز یک شرکت اجرایی و مشاوره ای در صنایع و با حوزه فعالیت در زمینه های بازرسی جوش و تست غیرمخرب جوش می باشد

تست غیر مخرب NDT (Non Destructive Testing)

( محتوای مطالب ) حتما تا انتهای این مقاله با ما همراه باشید زمان تقریبی مطالعه 5 دقیقه .

بازرسی جوش و تست غیر مخرب برای کنترل کیفیت قطعه استفاده می شوند و باعث هیچگونه اثر تخریبی بر روی قطعه نمی شوند.

تست غیر مخرب جوش دارای ۳ ویژگی مشترک می باشند:

۱-از یک محیط واسطه و یک پدیده فیزیکی استفاده می کنند.

۲-پدیده فیزیکی باعث ایجاد یک اثر می گردد.

۳-اثر بوجود آمده را تفسیر و ارزیابی می کنند.

مطابق با سیستم انجمن تست غیر مخرب (ASNT) ، تا به امروز ۱۱ متد مختلف برای آزمایش مواد به روش غیر مخرب به صورت علمی پوشش داده شده است که شامل روش های زیر می باشد:

تست چشمی و نوری VT (Visual & Optival Testing)

تست رادیوگرافی RT (Radiography Testing)

تست التراسونیک UT (Ultrasonic Testing)

تست ذرات مغناطیسی MT (Magnetic Particle Testing)

تست مایع نفوذی PT (Liquid Penetrant Testing)

تست جریان گردابی ET (Eddy Current Testing)

تست مادون قرمز IR (Infra Red Testing)

تست نشتی LT (Leakage Testing)

تست انتشار صوت AE (Acoustic Emission Testing)

تست آنالیز لرزش VA (Vibration Analysis Testing)

رادیو گرافی با نوترون NR (Neutron Radiography Testing)

تست غیر مخرب NDT امروزه نقش حیاتی را در زندگی انسانها ایفا میکنند .

به عنوان مثال اطمینان از سلامت و ایمنی هواپیماها ، وسایل نقلیه ، قطارها ، خطوط لوله ، پل ها ، نیروگاه ها ، پالایشگاه ها ، سکوهای نفتی و هزاران نمونه ی دیگر را با استفاده از آزمون غیر مخرب مورد بررسی قرار میدهند .

تست غیر مخرب جوش(NDT) را میتوان ابزاری برای مدیریت کیفیت دانست .

تست غیر مخرب را میتوان در مرحله ای از ساخت و ساز مورد استفاده قرار داد . مواد و جوش ها را میتوان با استفاده از این آزمون رد و یا برای تعمیر معرفی کرد .

بازرسی جوش و تست غیر مخرب NDT دلایل استفاده :

بازرسی جوش و تست غیر مخرب NDT به طور معمول برای رسیدن به اهداف زیر انجام میشود :

پیشگیری از حادثه

برای کاهش هزینه ها

برای افزایش اطمینان محصولات

برای انجام یک بازرسی کامل فنی ، نیاز به کارشناسی می باشد تا با دارا بودن اطلاعات فنی مربوطه، از ابتدا تا پایان فرآیند ، نظارت جامع و دقیقی بر اجرای کار داشته باشد.

بازرس جوش: بازرس جوش کسی است که نسبت به تعیین کیفیت جوش ، مطابق با کد و استاندارد مسئول باشد.

برای همین منظور بازرس جوش باید دارای دانسته های فنی و رفتاری مناسب جهت بازرسی جوش و آزمایش های غیر مخرب NDT باشد که در زیر به چند مورد مهم از این ویژگی ها اشاره شده است.

۱-اطلاعات فنی مناسب مربوط به کار بازرسی جوش و تست های غیر مخرب

۲-آشنایی کامل با مراحل ساخت و تولید قطعه

۳-آشنایی کامل با فرآیند جوشکاری

۴-آشنایی با تجهیزات بازرسی و نحوه استفاده از آنها

۵-آشنایی کامل با مواد مصرفی مورد نیاز

۶-آشنایی و اشراف کامل با استاندارد مورد استفاده در پروژه

۷-آشنایی با انواع آزمایش های مخرب و غیر مخرب

۸-آشنایی با متالوژی جوش

۹-داشتن برخورد حرفه ای

۱۰-توانایی و شرایط مناسب فیزیکی با کار

۱۱-داشتن حس مسئولیت پذیری

بازرسی جوش و تست غیر مخرب NDT ناپیوستگی ها (Discontinuity)

هرگونه گسستگی یا شکست در ساختار طبیعی قطعه را ناپیوستگی می نامند.

نا پیوستگی ها را میتوان به سه دسته کلی تقسیم نمود:

نا پیوستگی های ذاتی Inherent Discontinuity

نا پیوستگی های زمان ساخت Processing Discontinuity

نا پیوستگی های زمان کار Service Discontinuity

نا پیوستگی های ذاتی (Inherent Discontinuity)

این عیوب به دلیل وجود عیوب در داخل فلز مذاب می باشد و می توان به ۲ دسته ناپیوستگی مواد خام و ریخته گری تقسیم بندی کرد.

نا پیوستگی های مواد خام Wrought Discontinuties

نا پیوستگی های ذاتی قطعات ریخته گری Inherent Cast Discontinuties

نا پیوستگی های زمان ساخت(processing Discontinuity )

این عیوب به هنگام فرآیند ساخت و تولید به وجود می آیند مانند فرآیند های:

نورد کاری Rolling

پتکاری Forging

جوشکاری Welding

ماشین کاری Machining

نا پیوستگی های زمان کارکرد (Service Discontinuity )

این عیوب در شرایط کارکرد و سرویس قطعه بوجود می آیند مانند : ترک های ناشی از خستگی، خوردگی بر اثر تنش، سایش، خزش و …. .

بازرسی جوش و تست غیر مخرب NDT

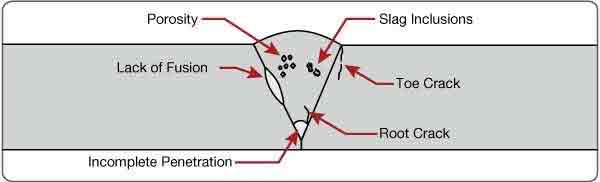

ناپیوستگی و عیوب جوشکاری (Welding Defects):

عیوب جوش را میتوان به روش های مختلف طبقه بندی نمود که یکی از این دسته بندی ها بر اساس محل عیوب در قسمت های جوش می باشد:

۱- عیوب ریشه ای جوش

۲- عیوب داخلی جوش

۳- عیوب سطحی جوش

در این طبقه بندی عیوب ریشه ای به نواقصی گفته می شود که معمولا در پاتس اول (Root Pass) به وجود می آید و جزء نواقص مهم شمرده می شود.

عیوب داخلی نواقصی است که در قسمت های Hot Pass و Filling به وجود می آید و از نظر اهمیت در درجه دوم واقع می شوند.عیوب سطحی که عمدتا با بازرسی چشمی قابل رویت می باشند در پاس رو (Cap) ایجاد می شوند و به آسانی قابل تعمیر می باشند.

یکی دیگر از این دسته ها بر اساس نوع عیوب جوش می باشد:

حفره های گازی Porosity

نا خالصی ها Inclusions

عیوب ریشه Root Defect

عدم ذوب Lack Of Fusion

ترک ها Crack

شکل نامناسب Incorrect Weld Profile

بازرسی جوش و تست غیر مخرب جوش (NDT)

آشنایی با استاندارد ها:

ANSI – American National Standard Institute

API – American Petroleum Institute

AWS – American Welding Society

ASTM – American Society For Testing & Materials

ASNT – American Society For Nondestructive Testing

ASME – American Society Of Mechanical Engineers